在汽车零部件、电子元器件等规模化制造领域,冲压自动化生产线的高效运转直接决定企业产能与产品质量。然而,送料跑偏这一常见问题却长期困扰行业——材料偏移不仅导致废品率攀升、原材料浪费,更可能引发设备卡滞、模具损坏等安全隐患,成为制约生产效率的“顽疾”。近年来,行业通过技术升级、规范运维、智能管控等多维举措,构建起全流程防跑偏体系,为冲压生产的精准化、稳定化提供了可靠保障。

送料跑偏的成因复杂,涉及机械结构、材料特性、操作规范等多个维度。从机械层面看,送料辊平行度偏差、压料力度不均、传动部件磨损等问题最为突出,辊轴安装时的微小倾斜就可能导致材料受力失衡,而两侧压料弹簧松紧不一则会引发材料单侧打滑。材料本身的质量缺陷同样不容忽视,边缘弯曲、厚度不均的板材在输送过程中易发生偏移,表面油污与杂质会降低摩擦力,进一步加剧跑偏风险。此外,操作调试不当也会诱发问题,送料速度与冲床节拍不匹配、人工上料初始定位偏差等,都可能导致送料精度失控。

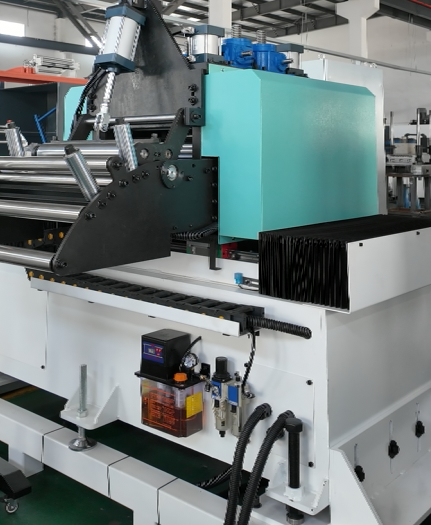

针对机械结构这一核心症结,企业纷纷加大设备升级与校准力度。在设备选型上,集成开卷、整平、送料功能的偏摆三合一送料机成为主流选择,其伺服同步偏摆移位设计不仅能实现圆圆互切等高效冲压模式,更通过机械结构的一体化优化减少跑偏诱因,部分设备可实现15%的材料节约率。对于现有设备,定期校准成为关键运维环节:技术人员使用水平仪和百分表调整送料辊平行度,确保左右高度误差控制在0.02mm以内;通过调节压料弹簧压缩量或更换双缸同步压料机构,实现两侧压力均衡;同时定期检修齿轮、链条等传动部件,及时更换磨损轴承,避免动力传输不均引发的跑偏。某汽车零部件企业通过机械结构系统性校准,将送料偏移率从3.2%降至0.5%,显著提升了生产稳定性。

材料预处理与过程管控是防跑偏的重要防线。企业建立了严格的材料入库检测机制,对上料前的板材进行全面检查,对边缘弯曲、厚度不均的材料先行矫正,从源头杜绝跑偏隐患。在输送环节,通过在送料入口加装毛刷、擦拭布等清洁装置,有效清除材料表面的油污与杂质,必要时喷涂防滑剂增强摩擦力,避免打滑导致的偏移。针对不同规格的钣金材料,企业采用可调节式导向装置,通过电机驱动双向螺纹杆带动滑动架移动,灵活调整矫正轴间距,确保材料居中输送,适配多样化生产需求。部分企业还借鉴简易工装设计经验,在分张区域加装可快速装取的调节式阻挡装置,有效抵御分张气流对板料位置的干扰。

智能技术赋能与标准化操作正在推动防跑偏水平迭代升级。现代冲压生产线普遍引入伺服控制系统,通过高分辨率编码器实时监测材料位移,当检测到0.01mm级偏移时,系统可在5ms内启动动态位置补偿,将送料精度稳定在±0.05mm以内 。操作人员通过触摸屏即可完成参数设定,实现送料速度与冲床节拍的精准匹配,每次更换材料后可快速完成送料步距校准。同时,企业完善了标准化操作流程,要求上料时将材料贴紧基准线,利用辅助导入板固定材料两侧,防止初始位置偏移;总结出“送料偏调直线、料打滑调气压”等运维口诀,帮助操作人员快速排查解决常见问题。定期开展技能培训,让操作人员熟练掌握整平机刻度校准、挡料轮位置调整等核心技巧,确保设备始终处于最佳运行状态。

如今,随着机械优化、材料管控、智能赋能与规范操作的深度融合,冲压自动化生产线的送料跑偏问题得到有效遏制。在某电子元器件生产基地,通过全套防跑偏方案实施,生产线连续运行2000小时无严重跑偏故障,废品率从1.8%降至0.3%,日产能提升15% 。行业实践表明,送料跑偏的防治并非单一环节的改进,而是全流程、多维度的系统工程。

手机:150 6262 9131

网址:www.yousuli.cn

地 址:江苏省苏州市昆山市倪家浜路806号