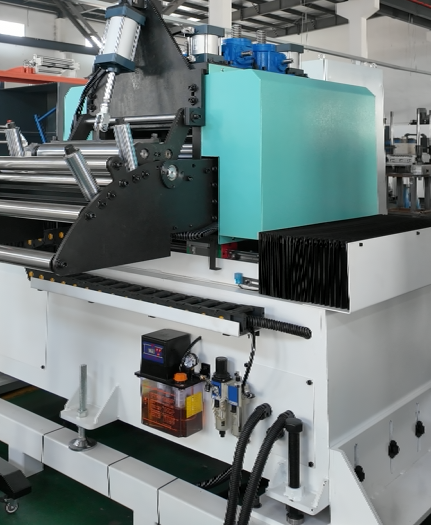

在冲压生产环节,整平机作为关键设备,承担着矫正板材平整度的重要使命,其运行状态直接影响后续冲压产品的质量精度。然而,整平机偏摆问题却成为不少企业生产中的“拦路虎”,不仅导致板材输送偏移、产品出现毛刺、尺寸偏差等问题,还可能引发设备磨损加剧、生产效率下降等连锁反应。近日,行业技术专家针对这一痛点,分享了整平机偏摆的有效调整方法,为企业解决生产难题提供了实操指南。

整平机偏摆,通俗来讲就是设备在运行过程中出现左右偏移、上下晃动等不稳定现象。造成这一问题的原因较为复杂,主要包括设备安装不规范、辊轴磨损不均、进料导向偏差、张力控制失衡等。

针对不同成因,技术专家给出了分步骤调整方案。首先,在设备安装层面,需重新校准整平机的水平度和垂直度,使用水平仪和激光校准仪确保设备与地面保持平行,机身与进料方向垂直,同时紧固地脚螺栓,防止设备运行时产生位移。

其次,辊轴维护是解决偏摆的关键环节。技术人员需定期检查整平辊的磨损情况,对于磨损不均的辊轴及时进行打磨或更换,确保所有辊轴直径一致、表面光滑。同时,调整辊轴间隙,根据板材厚度精准设定上下辊间距,避免因间隙过大或过小导致板材受力不均而产生偏摆。

进料导向系统的校准也不容忽视。企业应检查进料架、导向辊的平行度,调整导向装置的位置,确保板材以正前方角度进入整平机。此外,可加装侧向导轮或挡料板,对板材进行实时限位,防止其在输送过程中发生偏移。

张力控制失衡也是引发偏摆的重要因素。技术人员需根据板材材质、厚度等参数,合理调整整平机的进料张力和出料张力,避免因张力过大或过小导致板材拉伸不均。同时,检查张力传感器的灵敏度,确保其能准确反馈张力数据,为设备控制系统提供可靠依据。

除了针对性调整,建立定期维护保养机制同样重要。企业应制定整平机日常检查清单,每日检查设备运行状态、辊轴清洁度、紧固件松紧度等;每周进行一次辊轴润滑和导向系统校准;每月开展全面的设备性能检测,及时发现并排除潜在故障。通过常态化维护,可有效降低整平机偏摆的发生率,延长设备使用寿命。

业内专家强调,整平机偏摆调整是一项系统性工作,需要结合设备实际运行情况,精准定位问题根源,采取科学有效的调整措施。企业在提升设备调整能力的同时,还应加强操作人员的技能培训,让员工掌握偏摆问题的识别方法和基本调整技巧,形成“预防为主、快速响应”的设备管理模式。

随着制造业向高质量发展转型,冲压生产对设备精度的要求日益提高。攻克整平机偏摆难题,不仅能帮助企业减少生产损耗、提升产品质量,还能增强企业在市场中的竞争力。

手机:150 6262 9131

网址:www.yousuli.cn

地 址:江苏省苏州市昆山市倪家浜路806号