整平机效果不佳?四大核心原因与解决方案深度解析

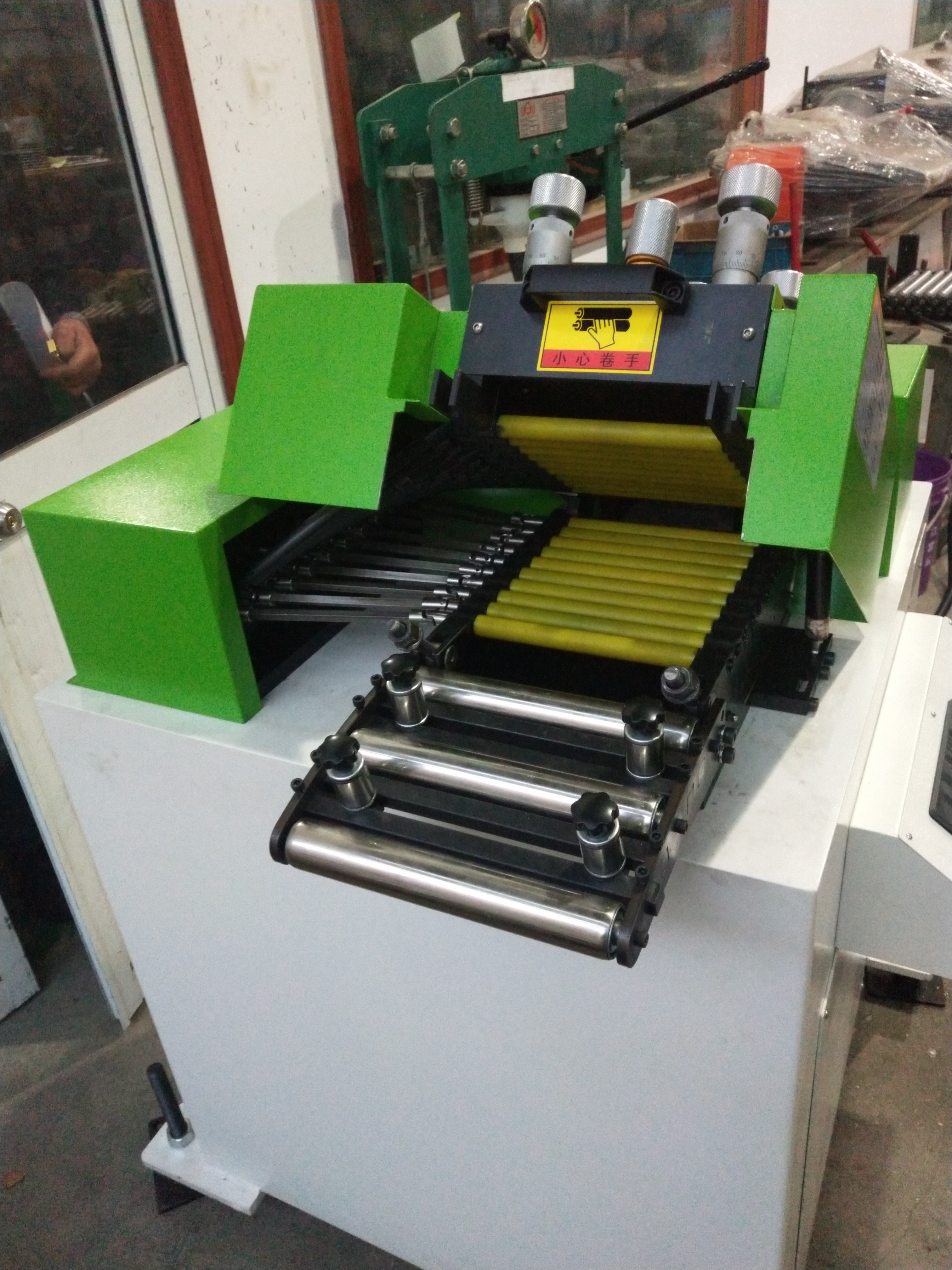

在金属加工、板材生产等制造业领域,整平机作为关键的矫形设备,其性能直接影响产品精度与后续工序质量。然而,许多企业常面临整平效果不佳的难题,不仅导致材料损耗增加,更拖慢生产效率。本文将从设备、操作、材料、维护四个维度,全面剖析整平效果不理想的深层原因,并提供针对性解决方案。

一、设备自身缺陷:设计与制造的先天不足

整平机的核心部件包括整平辊、传动系统、压力调节机构等,任何环节的设计或制造缺陷,都可能成为效果不佳的“元凶”。

1. 整平辊精度不足

整平辊的直线度、圆柱度及表面光洁度是保证整平效果的基础。若辊体加工时存在微小弯曲,或表面粗糙度超标,会导致板材与辊面接触不均匀,局部压力过大或过小,最终形成波浪形、中间拱起等缺陷。某不锈钢板材加工厂曾因使用了直线度误差超0.1mm的整平辊,导致批量产品出现纵向条纹,返工率高达30%。

2. 传动系统同步性差

整平机多采用多辊联动结构,若齿轮、链条等传动部件安装精度不足,或电机转速存在偏差,会造成各整平辊转速不同步。这种情况下,板材在输送过程中易受到不均匀的拉扯力,产生横向或纵向的变形,尤其对薄板材(厚度<1mm)影响更为明显。

3. 压力调节机构失灵

手动或液压式压力调节机构若出现卡顿、精度不足等问题,会导致上下辊之间的压力分布不均。例如,液压系统漏油会造成压力衰减,使板材边缘与中心的矫形力不一致;手动调节时若刻度不准,也会导致操作人员误判压力值,影响整平效果。

二、操作不当:参数设置与操作规范的人为误差

即使设备性能良好,若操作人员未能掌握正确的使用方法,也会导致整平效果大打折扣。

1. 参数设置与板材不匹配

不同材质、厚度的板材需要不同的整平参数。例如,不锈钢板材硬度较高,需较大的辊间压力和较慢的输送速度;而铝板材质地较软,压力过大会导致板材拉伸变形,速度过快则会因矫形时间不足而残留应力。某汽车零部件厂曾因将冷轧钢板的参数套用在镀锌板上,导致镀锌层脱落,同时板材平整度超标。

2. 进料方式不规范

板材进料时若发生偏移,或与整平辊轴线不平行,会导致单侧受力过大,出现“侧弯”现象。此外,进料速度与设备输送速度不匹配,会造成板材堆积或拉伸,破坏整平效果。部分操作人员为追求效率,强行推送板材,不仅易损坏设备,还会导致板材边缘产生折痕。

3. 缺乏实时监控与调整

在批量生产过程中,板材的材质均匀性、厚度公差可能存在波动,若操作人员未能及时监控并调整参数,会导致整批产品出现质量问题。例如,当板材厚度偏差超过允许范围时,原有的辊间间隙会变得过大或过小,使整平效果不稳定。

三、材料特性:板材本身的质量缺陷与应力状态

板材自身的物理特性和初始状态,也是影响整平效果的重要因素。

1. 材料硬度与屈服强度不符

若板材硬度超出整平机的矫形能力范围,会导致辊压无法消除材料内部的残余应力;而屈服强度过低的材料,则可能因矫形力过大而产生塑性变形。例如,高强度合金板材若使用普通整平机处理,易出现“矫形不足”,而软质塑料板材则可能因压力过大而断裂。

2. 初始变形程度超标

若板材在轧制、运输过程中已出现严重的波浪形、翘曲等缺陷,超出整平机的矫形范围,单纯依靠整平工序难以完全消除。例如,某些厚板的单边翘曲量若超过5mm,整平机无法通过有限的辊压次数将其矫平,需配合其他矫形设备(如校平机)进行预处理。

3. 内部应力分布不均

板材在轧制过程中会产生内部应力,若应力分布不均,整平后易出现“回弹”现象。例如,冷轧钢板在冷却过程中因温度不均产生的热应力,会在整平后缓慢释放,导致板材再次变形。此外,板材的晶粒大小、热处理状态也会影响应力释放速度,进而影响整平效果的稳定性。

四、维护缺失:日常保养与定期检修的疏忽

长期使用后,若未能对整平机进行及时维护,设备性能会逐渐下降,直接影响整平效果。

1. 整平辊磨损与清洁不及时

整平辊表面若因长期摩擦出现磨损、划痕,或附着金属碎屑、油污等杂质,会导致板材表面压痕,同时降低矫形精度。某五金厂曾因未定期清洁整平辊,导致板材表面出现不规则压痕,产品合格率从95%降至70%。此外,辊体轴承若缺乏润滑,会导致运转阻力增大,影响传动同步性。

2. 易损件老化未更换

弹簧、密封件、传感器等易损件若超过使用寿命未及时更换,会影响设备的稳定性。例如,压力传感器老化会导致压力检测不准,弹簧弹性衰减会造成辊间压力波动,这些都会间接导致整平效果下降。

3. 缺乏定期精度校准

整平机在使用过程中,因振动、温度变化等因素,可能出现机架变形、辊子轴线偏移等问题。若未定期进行精度校准,设备的实际性能会偏离设计标准,导致整平效果越来越差。例如,某电子元件厂的整平机因长期未校准,辊子轴线倾斜度达0.5°,造成板材整平时出现周期性波浪纹。

解决方案与预防措施

针对上述问题,企业可从以下方面提升整平机的使用效果:

1. 设备选型与升级:根据生产需求选择合适规格的整平机,对高精度要求的场景,可配备伺服电机、自动压力调节系统等升级部件,提升设备稳定性。

2. 操作培训与标准化:建立完善的操作规范,对操作人员进行系统培训,使其掌握不同板材的参数设置方法,并定期考核。同时,推行“首件检验”制度,确保参数设置正确后再批量生产。

3. 材料预处理与检验:在整平前对板材进行外观和尺寸检验,对变形严重的板材进行预处理;与供应商沟通,确保板材质量符合生产要求。

4. 定期维护与校准:制定详细的维护计划,定期清洁整平辊、更换易损件、润滑传动部件,并每年至少进行一次精度校准,确保设备处于最佳状态。

整平机效果不佳是多因素共同作用的结果,企业需从设备、操作、材料、维护四个维度全面排查,针对性解决。通过优化设备性能、规范操作流程、严控材料质量、加强日常维护,可有效提升整平精度,降低生产成本,为后续工序的稳定运行提供保障。在制造业向高精度、高效率转型的背景下,重视整平机的使用与管理,将成为企业提升核心竞争力的重要环节。

手机:150 6262 9131

网址:www.yousuli.cn

地 址:江苏省苏州市昆山市倪家浜路806号