在制造业自动化转型浪潮中,“集成化设备”成为企业降本提效的核心选择。其中,双机头二合一设备凭借“双工位协同作业、多工序一体完成”的独特优势,逐渐渗透到金属加工、汽车零部件、家电制造、五金制品等多个领域,解决了传统单工位设备“切换慢、效率低、占地广”的痛点。

一、金属加工行业:薄厚料兼顾,解决“多规格生产切换难”痛点

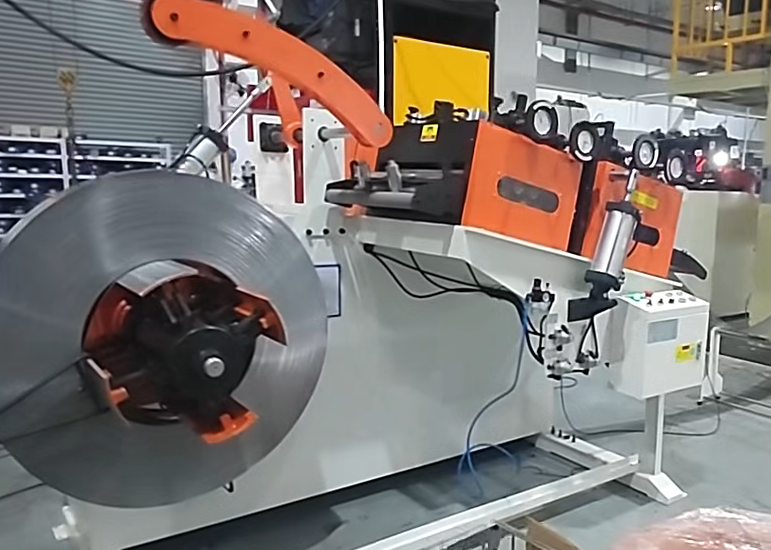

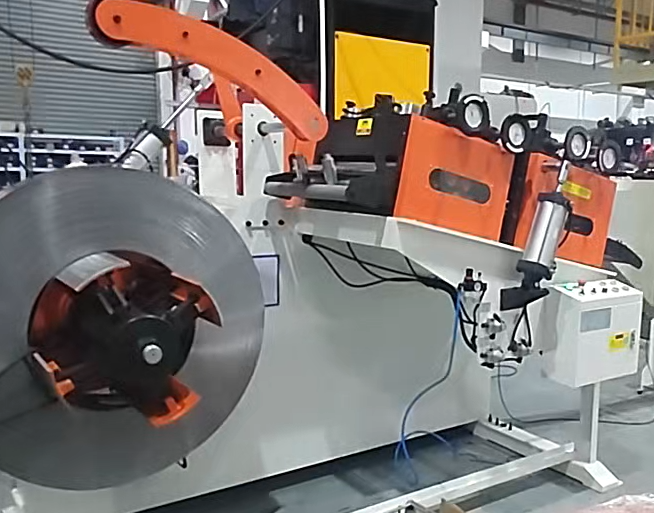

金属加工行业(如不锈钢带、铝卷、铜带加工)的核心需求是“适配多厚度、多规格材料,同时保证加工精度与效率”。传统单机头设备在处理不同厚度材料时,需频繁停机调节滚筒压力、送料速度等参数,单次切换耗时可达30分钟以上,严重影响批量生产效率;而双机头二合一设备(如双机头二合一料架整平机、双机头二合一送料机)通过“双机头独立控制+一体化集成设计”,完美适配这一需求。

以不锈钢带加工为例:某金属加工厂需同时处理0.5mm薄带与3.0mm厚带,传统生产线需配备2台单机头整平机,占地超10米,且换料时需人工搬运材料,耗时费力。引入双机头二合一料架整平机后,设备左侧机头针对薄带设定低压整平参数,右侧机头针对厚带设定高压参数,材料通过分料机构可直接切换至对应机头,无需停机调节,换料时间缩短至1分钟内;同时,设备将料架与整平功能集成一体,占地仅5米,节省50%空间。

此外,在铜带、铝带等软质金属加工中,双机头二合一设备的“独立压力控制”可避免材料划伤——左侧机头处理薄软材料时采用柔性压料,右侧机头处理厚硬材料时采用刚性压料,既保证薄带无压痕,又确保厚带整平精度(平面度可达0.05mm)。

二、汽车零部件行业:高节拍生产适配,满足“多品类部件同步加工”需求

汽车零部件生产(如车门铰链、底盘支架、电池壳组件)具有“品类多、批量大、精度要求高”的特点,尤其是新能源汽车普及后,电池壳、电机端盖等厚板部件与内饰卡扣、线束接头等薄板部件需同步生产,传统单工位设备难以满足高节拍需求。双机头二合一设备(如双机头二合一冲压送料机、双机头二合一矫直机)凭借“双工位并行作业”能力,成为汽车零部件生产线的“效率引擎”。

以汽车底盘支架生产为例:支架由2mm厚钢板冲压成型,而配套的卡扣由0.8mm薄钢板制成,传统生产线需2条独立冲压线,分别配备送料机、整平机,投资成本高且占地广。采用双机头二合一冲压送料机后,设备两个机头可分别连接2台冲床,左侧机头输送厚钢板至冲床加工支架,右侧机头输送薄钢板至另一台冲床加工卡扣,送料速度同步设定为每分钟50次,实现“厚板+薄板”并行冲压;同时,设备的“同步伺服系统”可确保两个机头送料精度一致(误差±0.1mm),避免因送料偏差导致的部件尺寸不符问题。

在新能源汽车电池壳生产中,双机头二合一矫直机的应用更为关键:电池壳采用4.0mm厚铝合金板,需先矫直再冲压,而配套的电极连接片采用1.0mm薄铝片,需同步矫直。设备左侧机头针对厚铝板设定强矫直参数,右侧机头针对薄铝片设定弱矫直参数,材料通过自动分料装置进入对应机头,矫直后直接输送至冲压工位,实现“厚板矫直+薄板矫直”无缝衔接,生产线节拍从每分钟30件提升至55件,完全适配汽车零部件“高产能、高一致性”的生产要求。

三、家电制造行业:小批量多批次适配,降低“多型号产品换产成本”

家电制造行业(如冰箱门板、洗衣机内筒、空调外壳)具有“产品型号多、换产频繁”的特点,例如某家电厂需同时生产3种规格的冰箱门板(分别采用1.2mm、1.5mm、2.0mm冷轧钢板),传统单机头设备每次换型号需拆卸模具、调节送料参数,换产时间超1小时,导致生产线频繁停机,产能利用率不足60%。双机头二合一设备的“双工位独立运行+快速换产设计”,恰好解决了这一痛点。

以冰箱门板冲压生产为例:双机头二合一送料机的两个机头可分别预设两种门板规格的参数——左侧机头设定1.2mm钢板的送料长度(1200mm)与整平压力,右侧机头设定1.5mm钢板的送料长度(1000mm)与整平压力,当需要生产1.2mm规格门板时,材料切换至左侧机头;需生产1.5mm规格时,仅需通过触摸屏切换机头,无需重新调试参数,换产时间缩短至5分钟内。若需生产2.0mm厚板门板,可通过设备的“机头参数快速复制”功能,将右侧机头参数微调后即可使用,无需重新编程。

此外,在家电五金配件(如洗衣机螺栓、空调支架)生产中,双机头二合一设备的“多功能集成”可进一步简化流程——设备将送料、整平、矫直功能集成一体,两个机头可分别处理不同直径的金属棒料,左侧机头矫直6mm棒料用于加工螺栓,右侧机头矫直8mm棒料用于加工支架,无需额外配备矫直机,设备投资成本降低30%,占地减少40%。

四、五金制品行业:中小批量灵活生产,适配“多规格小件加工”场景

五金制品行业(如螺丝、螺母、合页、挂钩)以“中小批量、多规格”生产为主,单个产品批量通常在1万-5万件,且需频繁切换材料规格(如0.5mm-3.0mm铁丝、铜丝),传统单机头设备因“换料慢、调试复杂”,难以适配灵活生产需求。双机头二合一设备(如双机头二合一线材整平机、双机头二合一卷料送料机)凭借“小巧灵活、快速切换”优势,成为五金厂的“理想选择”。

以五金合页生产为例:合页由1.5mm铁板冲压成型,而配套的螺丝由0.8mm铁丝冷镦制成,传统生产线需2台单机头送料机,分别输送铁板与铁丝,且换规格时需人工调节滚筒间隙。采用双机头二合一卷料送料机后,设备体积小巧(占地仅2平方米),两个机头可分别输送铁板与铁丝,左侧机头设定铁板送料速度(每分钟40次),右侧机头设定铁丝送料速度(每分钟60次),换规格时仅需在触摸屏上修改参数,无需手动调节,调试时间从20分钟缩短至2分钟。

在不锈钢挂钩生产中,双机头二合一线材整平机的“双规格处理”能力更为突出:挂钩有50mm与80mm两种长度,分别采用1.0mm与1.2mm不锈钢丝制成,设备两个机头可分别矫直两种规格的线材,矫直后直接输送至冷镦机加工,避免线材因矫直不达标导致的挂钩变形问题。

从金属加工的薄厚料兼顾,到汽车零部件的高节拍生产,再到家电制造的多型号换产、五金制品的灵活加工,双机头二合一设备之所以能渗透多行业,核心在于其“集成化设计”解决了传统设备“占地广、投资高”的问题,“双工位独立运行”解决了“换产慢、效率低”的痛点。在制造业“降本、提效、提质”的大趋势下,双机头二合一设备不仅是“工具升级”,更是企业优化生产流程、提升核心竞争力的“战略选择”。

手机:150 6262 9131

网址:www.yousuli.cn

地 址:江苏省苏州市昆山市倪家浜路806号